A lubrificação industrial é um dos pilares para o bom desempenho de máquinas e equipamentos. Quando feita corretamente, garante menor desgaste, maior eficiência e vida útil prolongada dos ativos. Porém, apesar da sua importância, ainda é comum encontrar falhas na gestão e aplicação dos sistemas de lubrificação. Esses erros, muitas vezes simples, podem custar caro em manutenção, paradas inesperadas e até perda de produtividade.

1. Uso de lubrificante inadequado

Um dos erros mais recorrentes é utilizar o tipo errado de lubrificante para determinada aplicação. Cada máquina possui especificações técnicas de viscosidade, aditivos e desempenho que devem ser seguidas. O uso incorreto pode gerar superaquecimento, aumento de atrito e até falhas prematuras em rolamentos e engrenagens.

2. Quantidade excessiva ou insuficiente

Outro ponto crítico é a dosagem. Aplicar lubrificante em excesso pode causar acúmulo, vazamentos e contaminação, enquanto a quantidade insuficiente não garante a proteção adequada contra desgaste. O equilíbrio é essencial e deve ser baseado em recomendações do fabricante e em análises periódicas.

3. Intervalos de lubrificação mal definidos

A falta de planejamento também compromete a eficiência do sistema. Muitas empresas lubrificam de forma reativa, apenas quando há falhas aparentes. O ideal é adotar um cronograma preventivo, considerando horas de operação, condições de trabalho e recomendações técnicas. Intervalos mal definidos aumentam o risco de desgaste prematuro e paradas não programadas.

4. Contaminação do lubrificante

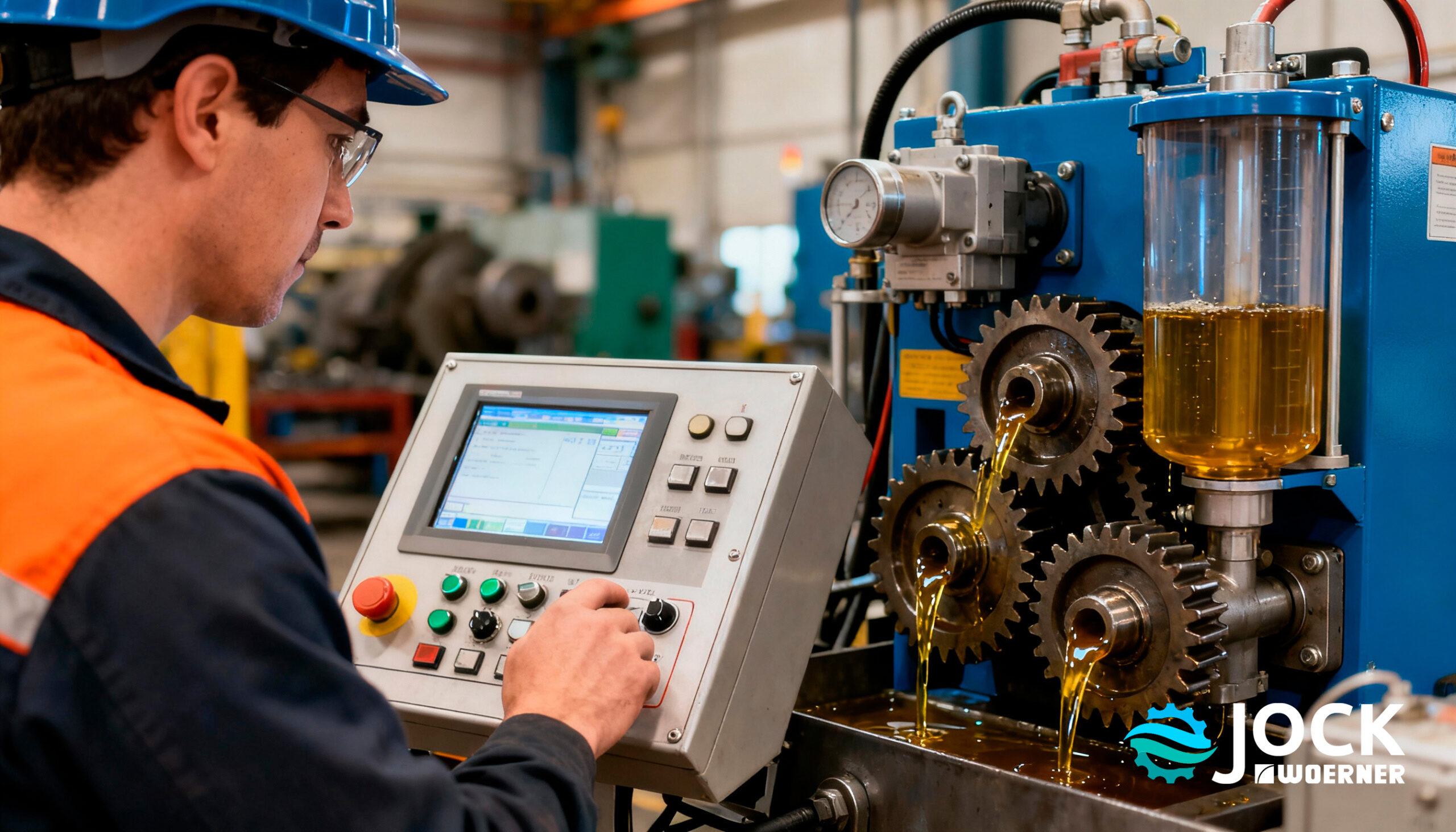

Impurezas como poeira, água e partículas metálicas são grandes vilãs nos sistemas de lubrificação. Elas comprometem a qualidade do óleo ou graxa e aceleram o desgaste das superfícies em contato. Manter reservatórios bem vedados, utilizar filtros adequados e aplicar boas práticas de armazenamento são medidas indispensáveis para evitar contaminação.

5. Falta de monitoramento e análise

Muitas empresas negligenciam o acompanhamento do desempenho dos lubrificantes em uso. A ausência de análises periódicas de óleo, por exemplo, impede a identificação precoce de problemas como oxidação, perda de viscosidade ou presença de contaminantes. O monitoramento garante decisões assertivas e amplia a vida útil dos equipamentos.

6. Falhas na escolha do sistema de lubrificação

Sistemas automáticos, manuais ou centralizados devem ser escolhidos de acordo com o porte e a necessidade da operação. Optar por um sistema inadequado pode gerar custos adicionais ou baixa eficiência. Além disso, a falta de calibração e manutenção dos sistemas instalados também compromete o processo.

7. Treinamento insuficiente da equipe

Por fim, um erro frequente está ligado ao fator humano. A falta de capacitação dos operadores e técnicos responsáveis pela lubrificação resulta em falhas de aplicação e na não utilização das melhores práticas. Investir em treinamento é tão importante quanto investir em equipamentos e insumos de qualidade.

A lubrificação industrial não deve ser tratada como um simples detalhe de manutenção, mas como uma estratégia essencial para a confiabilidade dos ativos. Evitar erros comuns — como uso inadequado de lubrificante, intervalos mal planejados ou ausência de monitoramento — é a chave para reduzir custos, aumentar a eficiência e garantir maior durabilidade das máquinas. Empresas que investem em sistemas de lubrificação bem estruturados e em capacitação da equipe colhem os frutos em produtividade e competitividade.

Quer contar com um parceiro que entende do assunto? Fale com a equipe da Jock Woerner! São mais de 65 anos de mercado, somados com profissionais capacitados e produtos de qualidade.